目前国内食用菌灭菌基本有四种传统方式:一是土木砖水泥结构的常压灭菌灶,这种灶具有容积大、造价低,是最传统原始的灭菌方式,目前已经基本淘汰;二是用蒸汽锅炉,把料袋码堆用塑料薄膜包起来,通过蒸汽锅炉输送蒸汽进行常压灭菌;三是高压灭菌锅,它具有升温快、节能源,但造价高;四是工厂化模式,采用大型蒸汽锅炉连接若干个灭菌仓进行灭菌。

此图与内容无关

传统常压灭菌灶存在上温很慢培养料易变质、热利用率低,消耗能源多,使灭菌成本增大;以及升温慢,热效率低,开始灭菌需要十几个小时,乃至更长时间袋内的温度才能达到100℃。这样以来达到灭菌所需要的温度时间太长,常压灭菌10000袋香菇菌包平均灭菌时间在40-60h,有的时间更长,导致袋内培养料中的病源微生物繁殖加剧,生产了大量的代谢产物,使培养料腐败变质。如此以来,即使灭了菌,往往造成接种后,菌丝不吃料或生长极为缓慢,必将造成一定的经济损失。同时造成大量的能源消耗,使生产成本无形增加。传统常压灭菌以香菇袋为例,一般燃料成本0.15元左右,人工成本0.1元左右。

据了解,高压灭菌会对培养料中营养成分造成损坏,同时需要配备有专业从业资格人员。采用大型锅炉连带灭菌仓,工艺更加复杂,必须连续生产,没有机动性,成本也不低。

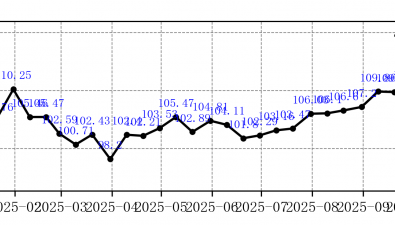

笔者经过多年研究,研发成功了一种食用菌高效灭菌新工艺,自行建造钢板灭菌仓,灭菌仓外面全部用保温岩棉或玻璃棉包装20cm厚,再配置一个控制柜,热源可以用外接蒸汽锅炉和内置电热管供热,仓内温度达到80℃后,开始排放冷气;排放冷气结束后, 采用超常压(温度控制可以随意控制,比如在105-110℃),自动定时,保温节能灭菌,取代传统的“耗能稳定温度”,由此达到节能,省工、高效,有效地降低生产成本。

灶体采用特殊设计,充分利用有效热源,减少热源流失,高效保温。其原理就是保温和改变过去不停加热,超温或超压自动排放,改为超温或超压自动断掉热源从而实现高效节能。以香菇料袋为例,灭菌灶2-4h可以达到105℃后,智能保温系统开始工作,高于108℃,进入保温状态,低于105℃,自动开始加温,达到设定的目标时间后自动停止工作,并发出警示信号。一般灭菌一万袋香菇料袋需时15-20h完成灭菌。每个菌棒灭菌成本0.06元/袋,而且可以减少人工成本2/3。

该灭菌新工艺稳定性能好,一次加足水,中途不用加水。在灭菌期间,当料温低于105℃时自动开始加热,高于108℃时自动停止加热。低于99℃时自动报警,高于100℃时停止报警。压力高于20kpa自动排气,低于15kpa时停止放气。报警、温度、压力三则之间均处于和谐的自控状态,不需守夜值班,自动化程度较高,可实行一天一灶灭菌周转。用这种智能灭菌灶灭菌50灶,节约成本费用就可以收回投资。(工作单位:河南省西峡县森宝菌业 )